Analyse des Matériaux de Pare-chocs Automobiles

Le pare-chocs automobile est un composant essentiel pour la sécurité et l'esthétique. Le choix des matériaux repose sur un équilibre entre légèreté, absorption d'énergie (protection des piétons), coût réduit et qualité de finition (peinture).

Aujourd'hui, plus de 90 % des pare-chocs de voitures particulières sont fabriqués en Polypropylène (PP) modifié. Voici le détail des composants et des matériaux utilisés :

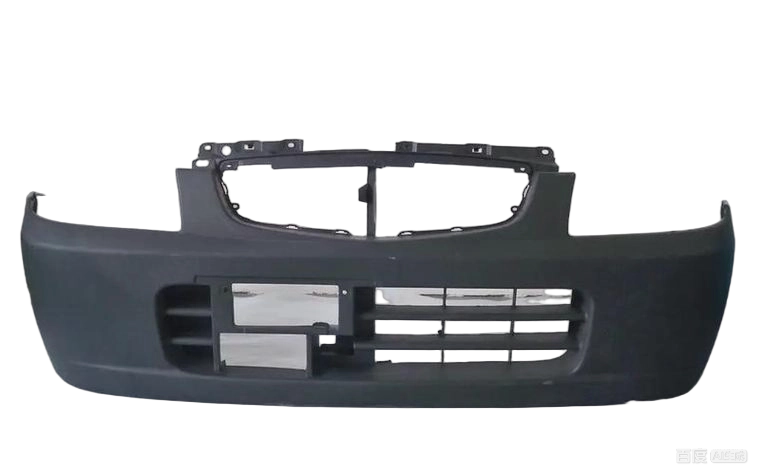

1. Peau de pare-chocs (Bumper Fascia)

C'est la partie extérieure visible qui exige une grande résistance aux chocs et une surface parfaite pour la mise en peinture.

Matériau principal : PP + EPDM + TD20 (PP modifié choc et chargé)

PP (Polypropylène) : La résine de base offre une excellente transformabilité et une faible densité pour l'allègement.

EPDM (Élastomère) : Sert d'agent de ténacité. Il garantit que le pare-chocs reste flexible et ne se brise pas en éclats tranchants lors d'un impact, même à basse température.

TD20 (Charge de Talc 20 %) : Augmente la rigidité et la stabilité dimensionnelle. Il empêche la déformation à la chaleur et contrôle le taux d'expansion thermique pour une meilleure adhérence de la peinture.

Avantages : Faible coût, recyclage facile, excellente résistance chimique et grande aptitude à la peinture.

2. Absorbeur d'énergie (Energy Absorber)

Situé entre la peau et la poutre de renfort, il absorbe l'énergie lors des impacts à basse et moyenne vitesse et protège les jambes des piétons.

Matériau principal : EPP (Polypropylène Expansé)

Caractéristiques : Rapport absorption d'énergie/poids élevé et excellente capacité de récupération (élasticité).

Avantages : Plus robuste que le polystyrène expansé (EPS) traditionnel, il reste intact après l'impact et est 100 % recyclable.

3. Poutre de renfort (Bumper Reinforcement Beam)

C'est le « squelette » du système de pare-chocs, responsable du transfert de l'énergie d'impact vers le châssis du véhicule.

Matériaux principaux :

Acier à très haute limite élastique (THLE) : Généralement de l'acier formé à chaud ; très utilisé pour sa rigidité extrême.

Alliage d'aluminium : Courant sur les véhicules de milieu et haut de gamme pour un gain de poids important et une grande efficacité d'absorption.

Matériaux composites (GMT ou PP à fibres de verre longues) : Utilisés sur certains véhicules électriques ou citadines pour un allègement maximal.

4. Supports et grilles (Brackets & Grilles)

Utilisés pour fixer le pare-chocs à la carrosserie ou pour l'admission d'air.

Matériaux principaux : ABS ou PC/ABS

ABS : Utilisé pour les grilles en raison de son brillant élevé et de sa facilité de chromage.

POM (Acétal) : Utilisé pour les clips et les fixations en raison de sa résistance mécanique et de sa résistance à l'usure.

Tableau des indicateurs de performance clés

Composant | Matériau principal | Exigences clés |

Peau de pare-chocs | PP modifié (PP+EPDM+TD20) | Résistance aux chocs, ductilité à froid (-40°C), aptitude à la peinture |

Absorbeur | EPP | Légèreté, absorption élevée, durabilité multi-impacts |

Poutre de renfort | Aluminium / Acier formé à chaud | Haute limite d'élasticité, résistance à la déformation |

Supports de fixation | PA6+GF ou PC/ABS | Rigidité, stabilité thermique, force de connexion |

Tendances du secteur

Substitution de l'acier par le plastique : Les poutres de renfort passent de l'acier à l'aluminium ou au PP renforcé de fibres de verre longues (PP+LGF) pour économiser du poids.

Matériaux sans peinture (Mold-in-color) : Pour réduire l'impact environnemental (COV), certains constructeurs utilisent du PP haute brillance teinté dans la masse, qui permet d'obtenir un aspect métallique ou "noir piano" directement à la sortie du moule.

Intégration de capteurs : Les pare-chocs modernes abritent des capteurs ADAS (radars/ultrasons). Les matériaux doivent désormais répondre à des normes de perméabilité électromagnétique pour garantir la précision des capteurs.